隨著新能源汽車的大行其道,但凡是對汽車有所了解的人都清楚,新能源汽車是節能環保的大趨勢,但其實,除卻新能源化外,汽車的輕量化也是不可或缺的。

輕量化這一概念最先起源于賽車運動,它的優勢其實不難理解,重量輕了,可以帶來更好的操控性,發動機輸出的動力能夠產生更高的加速度。由于車輛輕,起步時加速性能更好。

隨著“節能環保”越來越成為廣泛關注的話題,輕量化也廣泛應用到普通汽車領域,在提高操控性的同時還能有出色的節油表現。

汽車的油耗主要取決于發動機的排量和汽車的總質量,在保持汽車整體品質、性能和造價不變甚至優化的前提下,降低汽車自身重量可以提高輸出功率、降低噪聲、提升操控性、可靠性、提高車速、降低油耗、減少廢氣排放量、提升安全性。

有研究數字顯示,若汽車整車重量降低10%,燃油效率可提高6%-8%;若滾動阻力減少10%,燃油效率可提高3%;若車橋、變速器等裝置的傳動效率提高10%,燃油效率可提高7%。

汽車車身約占汽車總質量的30%,空載情況下,約70%的油耗用在車身質量上。因此,車身變輕對于整車的燃油經濟性、車輛控制穩定性、碰撞安全性都大有裨益。

一般實現車身輕量化會通過這樣三種途徑:一是應用高強度和輕質材料,二是優化車身結構,三是運用先進的制造工藝技術。我們一一來看。

材料的輕量化

材料輕量化一般是通過采用輕量化的金屬和非金屬材料實現,主要包括工程塑料以及各種復合材料。

目前在汽車行業的材料輕量化已經成為一種趨勢,在不影響車身強度的情況下,使用更多的鋁合金、鎂合金、工程塑料等有助于降低車身自重,從而帶來更好的燃油經濟性。

在材料使用方面,最受關注的是鋁合金和鎂合金,畢竟這兩種材料主要代替鋼鐵,江青重量、提高強度。

鋁的重量只有鐵的1/3,并且回收利用率高,汽車中的鋁有85%是可以回收的。但是鋁也有很多缺點,比如鋁不能夠焊接、不容易鈑金,噴漆也麻煩,安全性不如鋼。

目前,一些廠商只是部分使用鋁合金,車身大部分結構還是鋼鐵的。

最理想的材料當屬碳纖維。碳纖維是由化纖和石油經過特殊工藝制成的纖維,除了和一般碳素材料一樣具備內高溫、耐摩擦、導電、導熱等特性外,它強度更高、質量更輕,更耐腐蝕。

碳纖維的密度不到鋼的1/4,但抗拉強度卻是鋼的7-9倍,抗拉彈性也高于鋼,在2000攝氏度以上的高溫惰性環境中,是唯一強度不下降的物質。

在有機溶劑、酸、堿中不溶不脹,耐蝕性出類拔萃。而且它外形柔軟,可加工成各種織物,從使用的角度看,碳纖維不存在腐蝕生銹的問題,比普通金屬耐用。

在極端氣候條件下,碳纖維的性質幾乎不發生改變,使用碳纖維制造車身,可以省去高成本、繁瑣的涂裝工藝,甚至有人稱,碳纖維幾乎是目前可知的最能讓汽車減重的完美材料。

摸上去手感與塑料差不多,卻有著鋼鐵一般強度和韌性的碳纖維組件,不僅能夠幫助整車有效減重,更由于其昂貴的特性而變成奢華的象征。

以法拉利、蘭博基尼、帕加尼等為代表的意大利超跑大家最為熟悉的,為了追求輕量化,由于制造過程幾乎不計成本,所以在車上大規模應用碳纖維組件甚至整車使用碳纖維材料完全不是難題。

目前,碳纖維材料在民用量產汽車,尤其是中檔產品應用也十分廣泛,很多廠商也已經開始碳纖維材料的小組件,如后視鏡、內飾門板、空氣套件等等。

在車身材料的輕量化上,造車新勢力的創新和嘗試也算是對汽車工業做出了不小的貢獻。比如蔚來ES8高比例使用鋁材,與之相似的還有前途使用全碳纖維覆蓋件和全鋁骨架、愛馳使用上鋼下鋁的車身結構。

優化車身結構

車身的優化設計是很重要的輕量化方案,也在眾多的車企中被設計師所青睞,它能在盡量少的增加成本的基礎上做到比較理想的效果。

車身結構優化是通過采用先進的優化設計方法和技術手段,在滿足車身強度、模態、剛度和碰撞安全性等諸多方面的性能要求,以及相關的法律法規標準前提下,進而優化車身結構參數,提高材料的利用率,去處零部件冗余部分,同時又使部件薄壁化、小型化、中空化和復合化以減輕重量,最后實現輕量化。

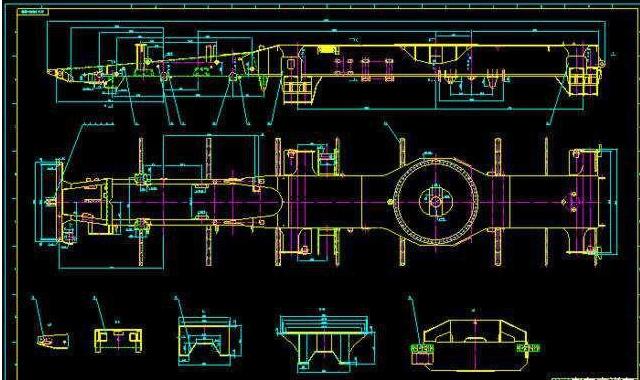

在當下的科技環境中,使用CAD與CAE等計算機工具,是一個不錯的輔助。

通過CAD對汽車結構布局進行設計,在軟件上模擬實體車,然后對整車進行分析,得到零部件的安置情況以及選擇合適的輕量化材料,在對整車設計完成以后,可以通過CAE進行進一步分析和運動干涉分析等,使輕量化材料能夠達到車身設計的各項要求。

還有一種是目標在不增加成本低額前提下,維持車身功能與抗擊安全性的同時再減輕汽車的重量,就是我們前文所說的采用小型化的結構。

通過3D打印是實現機械輕量化的一個重要方向。

先進的制造工藝

在材料與優化車身結構之外,往往需要革新制造工藝來滿足材料和結構的變化,目前已經廣泛應用的激光拼焊板、熱沖壓成形和液壓成形等工藝。

比如激光拼焊板可將不同材質、不同厚度、不同強度和不同表面鍍層的板坯拼合起來,然后整體進行壓型。激光拼焊板工藝已在汽車領域應用成熟,用于制造車門內板、加強板、立柱、底板和輪廓等部件。

比如對于高強度鋼的熱沖壓成形工藝,是因為在強度超過1000MPa以上時,一些幾何形狀比較復雜的零件,使用常規的冷沖壓工藝幾乎無法成形。

再比如一種鋁合金壓鑄新工藝。隨著鋁合金在車身上的應用日益廣泛,工程師們開發了一系列鋁合金壓鑄新工藝,如沖壓壓鑄法、針孔壓鑄法和無孔性壓鑄法等,其中無孔性壓鑄法最受歡迎,壓鑄時注入型腔的金屬液與氧氣發生反應,型腔內隨即形成真空狀態,從而實現無氣孔且可熱處理的高質量壓鑄件。

目前用無孔性壓鑄法生產的鋁合金大量應用于車輪、進氣歧管以及動力轉向殼等部件上,由于應用鋁材且壁厚減小,輕量化效果顯著。

總的來說,汽車車身的輕量化,主要便體現在以上關于材料輕量化、車身結構優化、先進的制造工藝等三個方面。

在現在的汽車市場上,汽車品牌的競爭越發嚴苛,而汽車的輕量化無疑就是一個十足的賣點,無論是傳統燃油車還是新能源汽車,汽車的輕量化都是一直在不斷的突破與創新的。我們更應該知道,汽車上每一克的減重,都有著工程師們付出的不懈努力。