汽車產業變革時代已經來臨,隨著消費升級,以及以5G、大數據、AI、云計算等為代表的新一代信息技術的逐漸成熟,數字化成為未來車企實現可持續發展的必然選擇。

數字化將不再僅僅承擔IT工具的角色,它更多是會給未來業務體系、商業模式,甚至企業文化帶來持續變革力量。因此車企的數字化轉型勢在必行,而作為造車環節至關重要的組成部分,車身工藝也將毫不意外的呈現出這一趨勢。

小進步引領汽車新革命

在傳統造車過程中,從設計到量產是多個部門與供應商之間合作的結果,由于各部門之間行事、考核、作風等差異,主機廠往往會呈現出組織分裂的狀況。此外,在工廠車間的工人之間,也會因為不同語言、不同工具導致整體效率低下,不能彼此學習,無法信息共享,從而拖延了汽車設計制造的腳步,同時大幅提升了制造成本。

就在2021蓋世汽車車身大會上,奧德富軟件(上海)有限公司總經理Christoph Weber就堅定地表示:“在中國,對于典型的主機廠而言,如果實現了數字化轉型,每年可以節省約1億人民幣,而完成這質一般的飛躍也許只需要前進一步。”

奧德富軟件(上海)有限公司總經理 Christoph Weber,圖片來源:蓋世汽車

對于普通的消費者,白車身這一概念可能大多數人都不甚了解。但是對于汽車制造商而言,白車身可是汽車設計開發與制造最重要的環節之一。智能制造作為時下流行的熱詞,數字化車身產線也成為了實現這一目標的重要手段。

目前除了奧德富軟件之外,也有 諸多國外著名軟件供應商正在這一領域不斷下探,試圖打破主機廠各部門之間的壁壘,建立起更加高效的聯系,從而讓車身制造變得更加柔順,使“制造”真正向“智造”轉變。

強勢供應商頻發震撼彈

通常而言,開展一個數字化的汽車項目需要從通過虛擬仿真設計到最后轉為實物,整個過程中需要投資,并制造一些工具,包括沖壓、設置焊接機器人等,每一個環節如果想做一點改變都是非常高的成本。那么如何使用數字化手段來達到控制并優化成本和風險呢?蓋世汽車盤點了奧德富軟件、海克康斯、達索系統三家知名軟件供應商的做法。

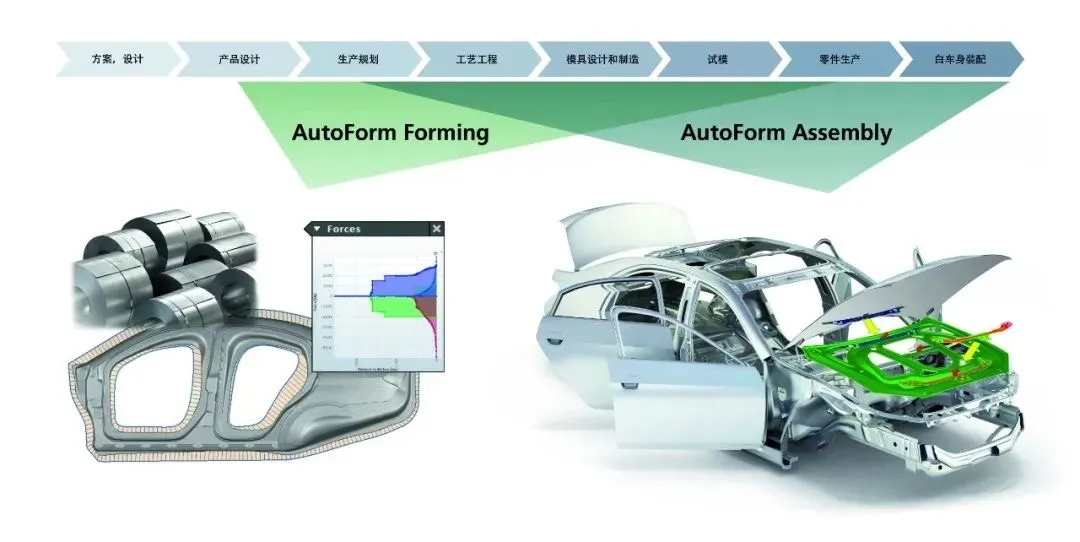

奧德富(AutoForm)軟件的白車身裝配解決方案支持整個白車身工藝鏈,包括早期可行性分析、工藝設計和白車身生產。通過AutoForm軟件分析白車身裝配工藝,用戶可以深入了解車身制造工藝,快速評估零件和裝配工藝設計,識別尺寸偏差的原因并采取有效的對策。AutoForm Forming和Assembly兩項解決方案的結合可以涵蓋沖壓和白車身裝配過程。

憑借AutoForm Assembly特有的功能,用戶可以虛擬設置整個裝配過程,包括焊接和合邊。可以通過考慮不同的零件插入順序、定位和夾緊位置的變化以及焊接的不同順序實現裝配工藝更改。通過AutoForm Assembly,用戶可以在開發過程的早期實現更高的產品成熟度,減少后期試模和制造中的產品修改次數,進而幫助車企節省修改夾具和設備的成本,并在試模和開始投產時達到更高的工藝成熟度和更高的穩定性。

圖片來源:AutoForm軟件

海克斯康認為,在制造虛擬生命周期系統中,就試制環節而言,不論是單個樣本的試制還是小批量試制,傳統的流程中整個過程耗時耗力,并且只有在完成第一次試制后,制造商才能確定制造流程及工藝。而從試制到最終的批量生產還可能出現在產品設計早期沒有預見的問題,若此時再進行設計更改,不僅成本昂貴周期長,還會影響產品質量及最終上市時間。

該公司旗下的的ViLMa(制造虛擬生命周期系統)是一個全新的協同工程系統,產品的PLM數據,制造過程仿真,產品下線質量及最終實際測量數據有序整合到統一平臺,形成一個高效完整的數字化工作流程,實現設計制造仿真及最終產品測量數據的無縫連接,保證整個產品生命周期數據的完整性和一致性。

海克斯康數字化解決方案;圖片來源:海克斯康

同時,達索系統也要注意到一些企業,尤其是傳統汽車企業更多的是補充過去信息化的短板,只專注于某一個局部的應用場景,做一些新的IT系統的實施,缺乏頂層規劃和設計。這樣的結果必然會建立一系列的數字孤島。其認為智能制造的核心要素是能夠通過數字賦能技術實現全價值鏈的互聯互通。

為了應對傳統汽車企業向智能制造轉型的需求,達索系統推出了一體化3D體驗平臺,其基于模型、數據驅動、單一數據源、開放互聯的特質,賦能企業全制造鏈的流程、組織和數據的貫通,推動企業從“制造”到“智造”的轉型。結合大數據和AI技術,基于包括車間數據、供應鏈數據、制造數據等在內的數據深度分析并指導產品迭代。最后,借助于平臺提供的數字化工藝仿真、物流仿真以及產線虛擬聯調等技術,打造數字工廠,通過虛實共生,提升創新能力,縮短產品研制周期。

達索系統;圖片來源:達索系統

紛紛落地,車身工藝數字化技術勇立潮頭

在智能制造不斷被提及的當下,已經有越來越的主機廠、零部件供應商與軟件供應商合作,真正享受到了數字化帶來的便利與對車身制造工藝切實的改變。

據悉,AutoForm軟件和一家日本主機廠合作了一個鋁制件項目,該零件一開始預估價格是10.75歐元,AutoForm軟件在不同情景下運算了多次模擬情況。在工藝和設計上作出了多次修改以進行優化。并且考慮了板材的厚度、半徑和開孔的高度,不同組合的數據模擬最終幫助用戶找到了最佳結果。通過AutoForm軟件進行優化之后,實現了7%的減重,最后材料成本也從6歐元減到5歐元,節約16%。因為零部件的數量比較多,最終成本降低程度也比較可觀。AutoForm軟件不僅幫助用戶在生產和擴大數字化之前解決零件裝配過程中的復雜問題,也一定程度上提升項目效率和降低成本投入。

海克斯康車身虛擬裝配解決方案,是貫穿用戶產品“設計-仿真-加工-檢測”全生命周期打造的軟硬件結合的一站式解決方案。憑借海克斯康貫穿設計工程、生產制造和計量測試領域的專業技術和產品組合,車身虛擬裝配解決方案可以提供產品制造全生命周期所有環節的軟硬件產品,包括優異的CAE和制造仿真功能、全面的計量硬件和軟件,以及數據管理和分析解決方案。位于英國的本田生產工廠(HUM)與海克斯康合作,就將質量把控做到了極致,他們在生產制造過程的每個階段都精心布局了精密測量環節,并且制定了關鍵零部件(如門組件和尾門)的檢測。

近年來,達索系統和國內外企業打造了多個行業新范式。例如,從2017年開始,達索系統就與本田汽車面向下一代VMC(Virtual Manufacturing Cycle)戰略,以3D體驗平臺為基礎,打造一體化的設計制造數字化平臺,以應對行業新挑戰。2018年,其與廣汽集團戰略合作,啟動下一代數字化創新平臺建設,以3D體驗平臺實施為契機,構建行業領先的設計、仿真與制造一體化平臺,通過數字連續,極大的提高了產品研制效率,賦能產品創新。

面向未來,中國市場前進巨大

如今新一輪科技革命正在驅動全球汽車產業發生顛覆性的重大變革。數字化轉型已經不是一種選擇,而是唯一出路。但是坦白來說,企業數字化轉型沒有一套統一的最佳標準,尋找適合自己的才是最佳。

相較于國外車企紛紛向數字化轉型,目前我國OEM與Tier1在該方面做的還遠遠不夠,未來如何尋找數字化轉型方案,配合專業團隊,定義合理的數字化落地路線圖,并估業務能力成熟度、數字化價值模型,對標行業最佳實踐,最終達到真正享受數字化便利的目的,仍是目前行業內值得努力的方向。

為此,蓋世汽車特主辦2022第二屆車身大會,誠邀行業內有識之士一同研判發展,謀局未來。