在新能源汽車中,電池包提供動(dòng)力源,其能量密度、安全性、使用壽命等直接影響整車的使用成本和安全性。

通常而言,電池包分為電池模組和電池箱體兩部分,其中電池模組置于電池箱體。因此要提高新能源汽車?yán)m(xù)航里程,需要電池包輕量化。

一般思路是在電池模組或箱體上進(jìn)行減重設(shè)計(jì),但受限于電池包功能和機(jī)械強(qiáng)度要求,會(huì)遇到一些技術(shù)瓶頸。

因此如何實(shí)現(xiàn)電池包輕量化,又能滿足其連接強(qiáng)度等要求,成為研究重點(diǎn)。

據(jù)高工鋰電了解,有特斯拉、寧德時(shí)代、比亞迪、蜂巢能源等公司先后開發(fā)CTP技術(shù),提升電池包性能。其中典型代表有寧德時(shí)代和比亞迪。

2019年,寧德時(shí)代率先采用全新CTP技術(shù)的無模組電池包。表示在成本上,CTP電池包體積利用率提高了15%-20%,零部件數(shù)量減少40%,生產(chǎn)效率提升了50%,投入應(yīng)用后將大幅降低動(dòng)力電池的制造成本。

比亞迪規(guī)劃到2020年,其磷酸鐵鋰單體能量密度將達(dá)到180Wh/kg以上,系統(tǒng)能量密度也將提高到160Wh/kg以上。這很可能采用CTP集成技術(shù),通過提高電池包空間利用率及系統(tǒng)能量密度來實(shí)現(xiàn)。

由此可見CTP技術(shù)能讓電池生產(chǎn)更簡單高效,成本更低。緣由是CTP技術(shù)省去電池模組過程,直接由電芯集成電池包,能大量減少使用冗余部件。

不過就目前CTP技術(shù)而言,并不是完全沒有模組,而是使用大模組或不用模組等形式。

有業(yè)內(nèi)人士告知,CTP技術(shù)雖然有利于降低電池包價(jià)格,但要真正的完全沒有模組,實(shí)現(xiàn)所有電池在內(nèi)部進(jìn)行串并聯(lián)。

這一點(diǎn)就當(dāng)前鋰電技術(shù)而言,風(fēng)險(xiǎn)還比較高。現(xiàn)在較好的辦法,依然是提高單體電池的能量密度。

關(guān)于CTP技術(shù),高工鋰電查閱到寧德時(shí)代和比亞迪申請的電池包專利,從中可看出CTP技術(shù)設(shè)計(jì)電池包的思路及差異。

寧德時(shí)代:套筒式連接電池包

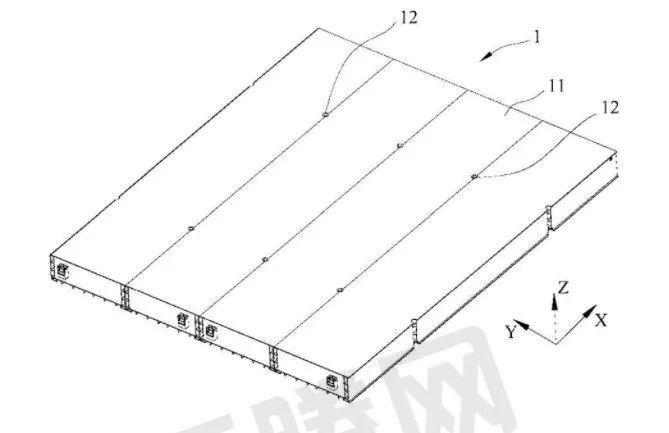

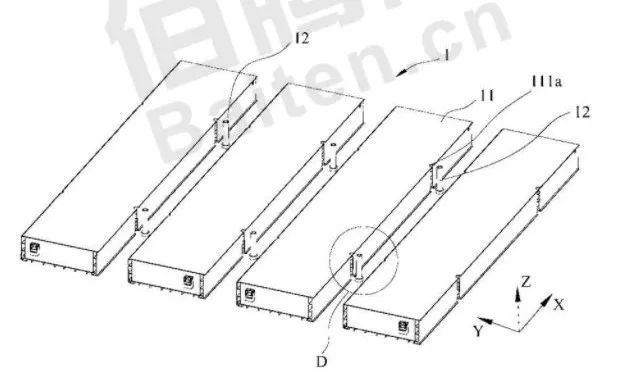

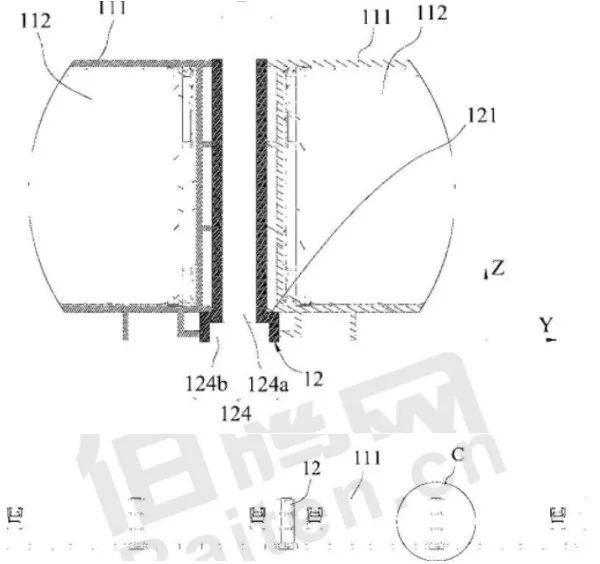

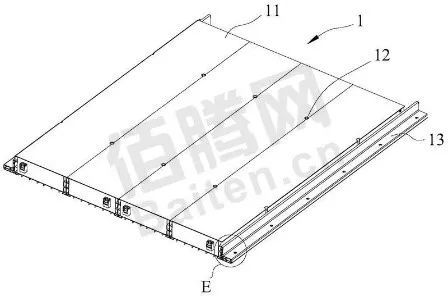

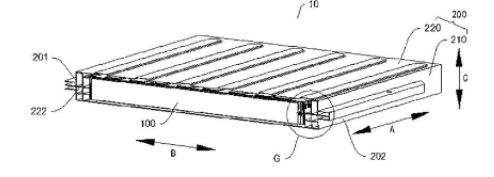

如圖1至圖4所示,每個(gè)電池模組11均包括框架111和容置于框架111內(nèi)的多個(gè)電池單體112,相鄰的框架111之間固定設(shè)置有上述套筒12,該套筒12具有用于穿設(shè)固定件的通道124,固定件穿過上述通道124,組裝成電池包1,隨后在安裝梁13作用下,固定于整車內(nèi)。

值得一提的是,寧德時(shí)代申請的電池包專利取消了現(xiàn)有技術(shù)中的電池箱體。直接將電池模組通過固定件穿過套筒或者利用安裝梁直接裝在整車內(nèi)。

在實(shí)現(xiàn)電池包輕量化的同時(shí),也提高了電池包在整車的連接強(qiáng)度。

其優(yōu)勢主要有兩點(diǎn):第一,CTP電池包因?yàn)闆]有標(biāo)準(zhǔn)模組限制,可以用在不同車型上,使用廣泛。第二,減少內(nèi)部結(jié)構(gòu)組建,CTP電池包能提高體積利用率,系統(tǒng)能量密度也間接提升。其散熱效果要高于目前小模組電池包。

不過電池包的質(zhì)量跟單體電池的一致性密切相關(guān)。

以往的小模組電池包,如果有電芯壞掉,直接更換那顆電池所在的模組就行。現(xiàn)在CTP電池包里面,一旦有單體電池?fù)p壞,維修成本會(huì)比一般電池包還高。

圖1

圖2

圖3

圖4

比亞迪:陣列式組裝電池包

比亞迪申請的電池包專利,認(rèn)為現(xiàn)有主要問題是兩個(gè)。

第一,單體電池體積之和與電池包體積比值過低,能量密度無法滿足用戶對電動(dòng)車的續(xù)航能力需求。

第二,電池先組裝成電池模組,再安裝在電池包內(nèi),易導(dǎo)致不良率高。而且多次安裝,電池包出現(xiàn)松動(dòng)和安裝不牢靠的可能性大,進(jìn)而品質(zhì)、穩(wěn)定性、可靠性會(huì)有所降低。

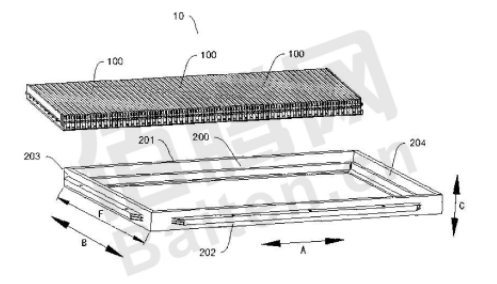

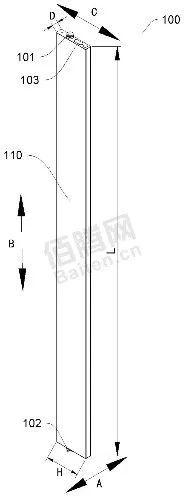

該專利大致是要求多個(gè)單體電池體積之和V1與電池包的體積V2滿足:V1/V2≥55%。可裝載的電池單體長度涵蓋600-2500mm。

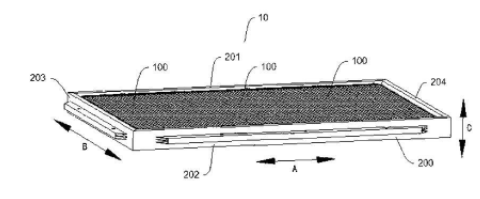

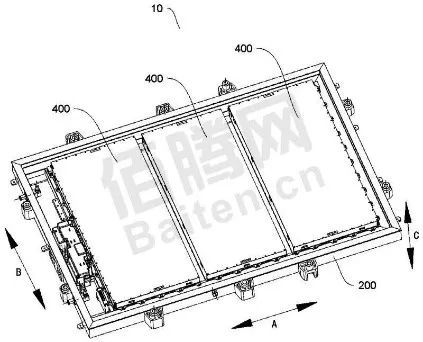

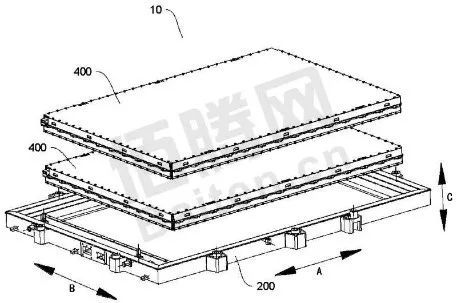

具體設(shè)計(jì)上,單體電池(100)的長度方向沿電池包(10)長度布置。多個(gè)單體電池沿電池包的寬度方向排列形成電池陣列。這樣電池包內(nèi)長度方向布置至少有兩排電池陣列。

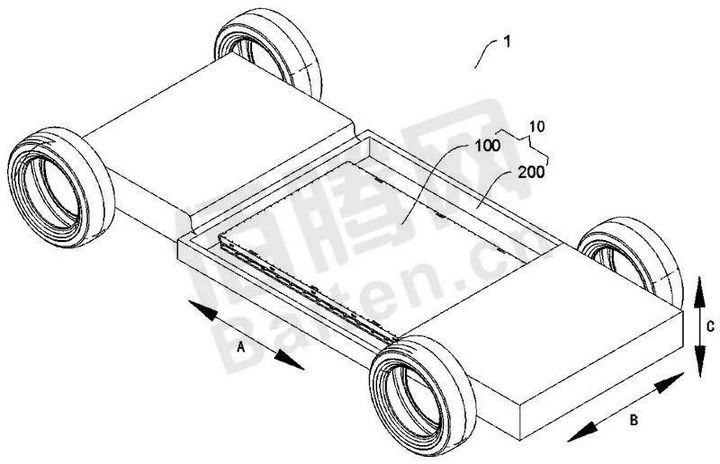

然后在電池包寬度方向設(shè)置橫梁(600)劃分電池模組,位于兩排電池陣列之間。電池包長度方向設(shè)置端粱(203),為鄰近其單體電池提供向內(nèi)壓緊力,同時(shí)設(shè)置側(cè)梁(201)支撐。組裝成大電池包后,再按照圖5-圖11方式,裝到電動(dòng)車內(nèi)。

該專利能在不擴(kuò)大空間的情況下,設(shè)計(jì)出一種大單體電池, 合理有效地在電池包內(nèi)安裝更多,優(yōu)化空間利用率。這有助于提高電池包能量密度,續(xù)航能力,可靠性,品質(zhì)以及降低成本。

圖5

圖6

圖7

圖8

圖9

圖10

圖11

綜合上述寧德時(shí)代和比亞迪的這兩篇專利看,相同點(diǎn)是都利于電池包輕量化,提高體積利用率和連接強(qiáng)度等。差異點(diǎn)是寧德時(shí)代注重電池模組拆卸的方便性,比亞迪更關(guān)心單體電池如何更多裝載,空間利用率等問題。

參考文獻(xiàn):

[1] 寧德時(shí)代新能源科技股份有限公司 電池包 [P].中國:CN209658278U,2019-11-19

[2] 比亞迪股份有限公司 動(dòng)力電池包及電動(dòng)車 [P].中國:CN209389112U,2019-09-13

來源:高工鋰電網(wǎng)