動力鋰電池發展方向較為明確,即高能量密度、高安全性、長循環壽命和低耗材,目的在于滿足使用和安全的基礎上降低單 位成本。在后補貼時代,無論是動力電池商還是新能源車企的重點方向,降本增效都是第一要義。降本增效的路徑包括兩個 方面,一是改變電芯材料,從根本上提高電芯的能量密度;二是優化電池結構,輕量化和簡易化改進,如寧德時代的 CTP 技 術和比亞迪的刀片電池就是在現有材料體系基礎上進行系統集成和工藝改進,從而達到提升能量密度和降低成本的目的。

一、電芯材料

電芯材料總體技術路線:本著降本增效的目的,動力電池電芯材料的技術發展趨勢較為明確。據“十三五”國家重點研發計 劃《新能源汽車》總體專家組提出的我國動力電池技術發展技術路線顯示,到 2020 年,國內三元電池用的鎳、鈷、錳的比例 由 3:3:3 轉向 6:2:2 和 8:1:1。

負極從碳負極向硅碳負極轉型。到 2025 年,正極材料性能進一步提升,富鋰錳基材 料繼續向前。到 2030 年,電解質方面取得突破,固態電池實現規模化、產業化,電池單體比能量有望沖擊 500 瓦時/公斤。

1、正極材料

概述:正極材料作為鋰離子電池最核心的部分,其特性對于電池的儲能密度、循環壽命、安全性等具有直接影響。鋰電池常 用的正極材料有磷酸鐵鋰(LFP)、鈷酸鋰(LCO)、錳酸鋰(LMO)和三元材料(如 NCA 和 NCM),不同種類的正極材料電 池根據優劣勢有不同的應用領域,新能源乘用車及貨車細分市場三元鋰電池為主,LFP 為輔,而新能源客車領域則 LFP 占絕 大比重,而其他種類正極材料的鋰電池在動力領域應用較少。

正極材料比較:三元材料優點為電化學性能好,能量密度較高,缺點為分解溫度較低,約為 200℃左右,安全性能一般,且 因含有貴金屬鎳、鈷和錳,成本略高。LFP 相對來說優劣勢與三元比較互補,LFP 發展較早,能量密度較低,但其分解溫度 高達 800℃,安全性較高,且貴金屬含量較低,成本可控,循環壽命也高于三元,目前較多汽車品牌應用 LFP 電池,如雪佛 蘭 Volt、日產 Leaf、比亞迪 E6 和 Fisker Karma。

三元 NCM:三元電池中鎳鈷錳應用最廣,NCM 三元正極材料是由鎳、鈷、錳 3 種過渡金屬元素組成的前驅體,與鋰源(如 碳酸鋰、氫氧化鋰等)在高溫下燒結而成,其結構式為 LiNi1-x-yCoxMnyO2(0<x<0.5, 0<y<0.5),與 LiCoO2 具有相似的層狀 結構,屬六方晶系,α-NaFeO2 型巖鹽結構,空間群為 R-3m。Li+占據 3a 位,過渡金屬鎳鈷錳占據 3b 位,氧離子占據 6c 位。Ni、Co、Mn 在材料中價態分別為+2、+3、+4 價,均價為+3 價,主要是鎳鈷參與氧化還原反應(Ni2+/Ni4+和 Co3+/Co4+)。

鎳元素屬于活性物質,影響電池可逆容量;但 Ni2+的半徑(r (Ni2+)=0.69?)與 Li+的半徑(r (Li+)=0.76?)相差不大,容易產生鋰 離子和鎳離子的混排,影響鋰離子的脫嵌,從而影響電池的循環與倍率性能。

鈷元素能穩定層狀結構,有效減少陽離子的混排,提高材料的導電性,便于深度放電,利于提高電池的放電倍率。

錳元素在體系中是 Mn4+,呈化學惰性起到穩定結構的作用,提高電池的安全性,價格便宜能降低電池制作成本;錳容易發生 Jahn-Teller 效應,致使結構發生畸變破壞層狀結構,錳含量過高還會降低電池克容量。

因此,NCM 三元材料綜合了 LiCoO2、LiNiO2 和 LiMnO2 三種材料的優點。三元正極材料理論容量約 275-278mAh/g,按鎳 鈷錳比例有多種不同的配方如:424、111(333)、523、622、712、811 等,得到的實際容量有所不同。國內外的產業化進 程是 424→111(333)→523→622→811。

正極材料發展研判:進入后補貼時代,由于補貼門檻的提升,相較磷酸鐵鋰,三元鋰電池在補貼方面仍保持優勢,但又由于 補貼標準的下降,該優勢也在不斷削弱。如果說過去幾年三元鋰電池發展較快的一部分原因是有補貼助力的話,未來補貼對 三元發展起到的作用將越來越小。然而,三元鋰電池憑借天然的性能優勢,在續航里程和低溫性能方面始終領先,短期內高 成本壓力下占據高端市場,中長期降本增效的趨勢非常確定。三元材料中鎳和鈷是主要的電活性原子,而錳和鋁只是起維持 材料在充放電過程中結構穩定的作用,鋰離子在低鎳三元材料中遷移活性較低,在高鎳三元材料中活性較高,此外,與鈷相 比鎳的電壓更高,容量更大,價格更低。因此,無論降本還是增效,高鎳三元以及再往后的富鋰錳基固溶體材料是必然趨勢。

磷酸鐵鋰電池出現增長勢頭。短期來看,配合電池系統的創新,鐵鋰電池競爭力較強。特斯拉近期計劃與寧德時代合作推出 “無鈷”車型,比亞迪推出刀片電池,體積比能量密度將提升 50%,壽命長達 8 年 120 萬公里,成本節約 30%。此外,近期 國軒宣布單體電芯能量密度已提升至 190Wh/kg,并配套續航里程 400km 以上的車型,同時表示明后年磷酸鐵鋰的單體電芯 能量密度有望達到 200Wh/kg,實現 160Wh/kg 系統能量密度。這表明磷酸鐵鋰在性能方面依然有改進空間,現階段競爭力強, 不排除短期內磷酸鐵鋰電池份額加快提升的可能。

2、負極材料

概述:負極材料主要影響電池的能量密度、安全性和循環性能。在探索負極材料時,理想的負極材料具備以下特征,與正極 材料電化學位差大以提高電池功率;材料層間距相對較大,鋰離子嵌入反應所需自由能小,易具有較大的鋰離子容量,且嵌 入后不膨脹,循環性能好;電極電位不受鋰離子嵌入量影響,有利于電池工作電壓穩定;熱力學穩定性好,不與電解液反應;鋰離子在負極材料中的擴散速率高,易于容納大量的鋰離子;石墨化程度越低,SEI 膜穩定性越好,可避免電解液嵌入電極材 料;易制備,資源豐富等。

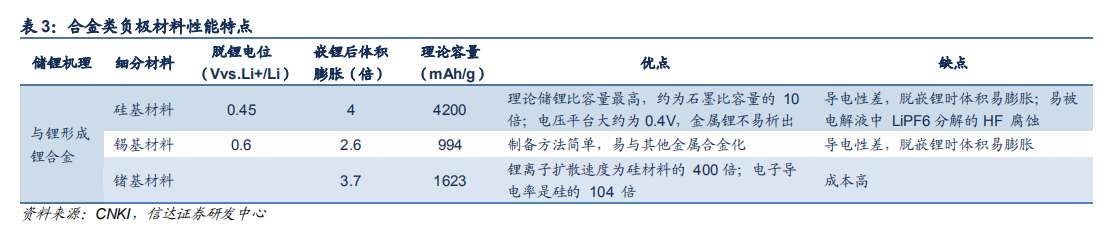

發展方向:自 1965 年鋰金屬被應用于負極材料至今,負極材料發生了較大的更迭變化。金屬鋰具有最低的標準電極電勢和非 常高的理論比容量(3860mAh/g),是鋰二次電池負極材料的首選。但充放電過程中容易產生枝晶,形成“死鋰”,降低了電 池效率,同時也會造成嚴重的安全隱患,因此并未得到實際應用。1989 年,Sony 公司研究發現可以用石油焦替代金屬鋰, 才真正的將鋰離子電池推向了商業化。在此后的發展過程中,石墨因其較低且平穩的嵌鋰電位(0.01~0.2 V)、較高的理論比 容量(372 mAh/g)、廉價和環境友好等綜合優勢占據了鋰離子電池負極材料的主要市場。此外,鈦酸鋰(Li4Ti5O12)雖然容 量較低(175 mAh/g),且嵌鋰電位較高(1.55V),但是它在充放電過程中結構穩定,是一種“零應變材料”, 因此在動力電 池和大規模儲能中有一定的應用,有少量份額。電池能量密度需求不斷提升,目前產業正由石墨負極向硅碳負極轉型,未來 有望再轉向金屬鋰(合金)負極。

3、電解液

概述:電解液在鋰電池組件中連接正負極材料,同時是鋰離子傳輸的載體,是使電池具備高電壓、高比能的關鍵。電解液由 溶劑、電解質(鋰鹽)和添加劑組成,其中溶劑具備介電常數高、粘度小、純度高、吸濕性好等特性,易于提高電解液的導 電性,工業化常用的溶劑為環狀碳酸酯(碳酸乙烯酯 EC、碳酸丙烯酯 PC)及鏈狀碳酸酯(碳酸二甲酯 DEC、碳酸甲乙酯 MEC 和碳酸二乙酯 DMC),高導電性溶劑 EC、PC 易于溶解電解質,而低粘度溶劑 DEC、MEC 和 DMC 有利于鋰離子的運 輸。電解質為電解液中鋰源,部分鋰鹽由于高溫安全性差、導電率低、價格昂貴等原因被棄用。目前,應用較多的為六氟磷 酸鋰 LiPF6,但,易水解、熱穩定性存在不足。

發展方向:電解質發展方向為固態化。固態電池的研發產業化持續升溫,但受到固/固界面穩定性和金屬鋰負極可充性兩大問 題的制約,真正的全固態鋰電池技術還沒有成熟,但是以無機硫化物作為固態電解質的鋰離子電池出現突破。總體看固態電 池發展的路徑,電解質可能是從液態、半固態、固液混合到固態,最后到全固態。

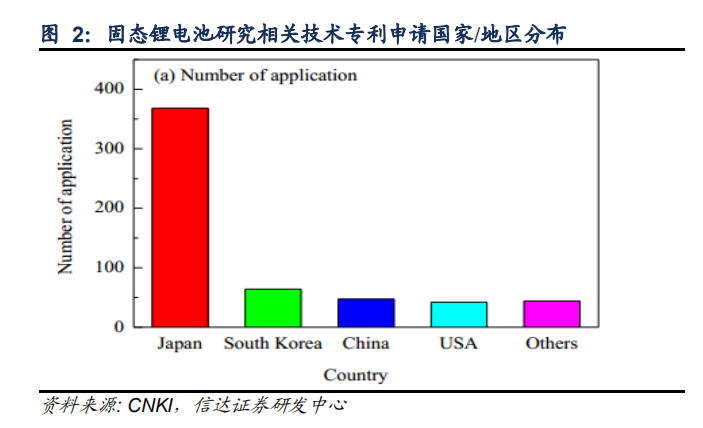

研究進展:從固態鋰電池專利申請國家分布來看,研究進展方面以日本為首。日本豐田以硫化物體系固態電解質為研究主體, 以研制能量密度高、電導率優異、循環壽命長、安全性能好的固態電解質為目的,小型全固態電池已試制成功,并計劃于 2020 年實現產業化。日本村田以全固態電池制造方法和電解質為主要研究方向。韓國現代以制造和應用為主,兼顧電極材料、電 解質和隔膜的研究。國內研究也在跟上,中國科學院 2013 年設立固態先導計劃,該項目已于 2018 年通過驗收。整體來看固 態鋰電池產業化正在提速。

產業化進展:固態電池憑借高能量密度和高安全性的優勢已獲得很多企業的青睞和布局,其中輝能預計 2020 年半固態電池可 達成量產。日本的豐田、松下,韓國的三星和 LG 化學,中國的寧德時代、衛藍新能源、清陶、鋒鋰,歐洲的 STMicroelectrionics, 美洲的 Solid Power、QuantumScape、SolidEnergy、Ionic Material 等諸多企業也都在布局。輝能在 2017 年-2018 年試產了 第一代固態動力電池,2020 年將實現第一代固態動力電池 1GWh 的產能。據輝能測算,隨固態電池產能的提升將產生規模效 應,成本有望逐步攤低,當電芯產能達到 20GWh 時,電芯成本是液態的 1.1 倍,且成組效率高,電池包成本能進一步達到液 態電池包的 98%。

4、隔膜

概述:隔膜是保障電池安全的最重要組件之一,其浸漬在電解液中,位于正負極材料之間,起到避免正負極材料接觸導致短 路的作用。同時隔膜應具有熱塑性,在高溫環境下隔膜發生熔融,微孔關閉,從而達到斷電目的。因此隔膜通常采用具有絕 緣、不溶于有機溶劑、強度高等特性的聚烯烴多孔膜。常用的隔膜有聚丙烯(PP)、聚乙烯(PE)及丙烯-乙烯共聚物等。全 球汽車動力鋰電池使用的隔膜以三層 PP/PE/PP、雙層 PP/PE 以及 PP+陶瓷涂覆、PE+陶瓷涂覆等隔膜材料產品為主。

發展方向:隔膜生產工藝主要為干法和濕法兩種,其中干法工藝包含單向拉伸和雙向拉伸兩種。濕法工藝所制隔膜較薄,容 易擊穿導致電池短路,而干法-單向拉伸工藝所制隔膜厚度較厚(20~40um)、孔徑均勻、熔點高且穩定性好的特點符合電動 汽車對鋰電池安全性能的要求。但干法隔膜的厚度優勢在一定程度上會削弱電池的能量密度,因此,應用仍將以濕法隔膜(例 如濕法涂覆隔膜)為主。

二、電池結構

CTP vs.刀片電池

CTP:Cell to Pack,顧名思義是沒有模組的電池包。北汽新能源與寧德時代于 2019 年 9 月 26 日聯合正式推出。傳統電池采 用的是單體-模組-電池包的成組方式,多層級的成組方式會降低空間利用率,損耗電池能量密度,更重要的是,多步驟的成組 方式必然需要眾多零部件,成本居高不下也難有降低空間。由于 CTP 電池包省去了電池模組組裝環節,較傳統電池包而言, 體積利用率提高了 15%-20%,零部件數量減少 40%,生產效率提升 50%。應用后大幅降低動力電池的制造成本。在能量密 度上,傳統的電池包能量密度平均為 140-150Wh/kg,CTP 電池包能量密度可達到 200Wh/kg 以上。

事實上,CTP 也并非新技術,前期已在排布空間大的客車電池上有應用,且多采用安全性高的磷酸鐵鋰電池,目前 CTP 的推 出將實現在乘用車和三元電池領域的應用。蜂巢能源在 2019 年也推出 CTP 技術,與傳統 590 模組相比,蜂巢 CTP 第一代減 少 24%的零部件,第二代成組效率提升 5-10%,空間利用率提升 5%,零部件數量再減少 22%。不同企業推出的 CTP 歸根結 底是“大模組”化,在減少零部件、提高空間利用率進而提高成組效率和電池包能量密度方面異曲同工。據數據,目前部分電池企業給出的 CTP 方案,電池包價格大約能降低 0.1 元/Wh,對電池廠和主機廠來說成本降幅較為可觀。

刀片電池:扁平、窄長(長邊可以定制,單體最大穩定長度可以達到 2100mm)、形如刀片的電池,由比亞迪于 2020 年 3 月 29 日正式推出。核心看點在于降本增效和安全性兩個方面。

降本方面,刀片電池通過結構創新在成組時可以跳過模組環節,大幅提高了體積利用率,最終達到同樣空間裝入更多電芯的 設計目標。相較傳統的有模組電池包,刀片電池的體積利用率提升了 50%以上,能量密度進而提升,續航里程達到高能量三 元鋰電池的同等水平。

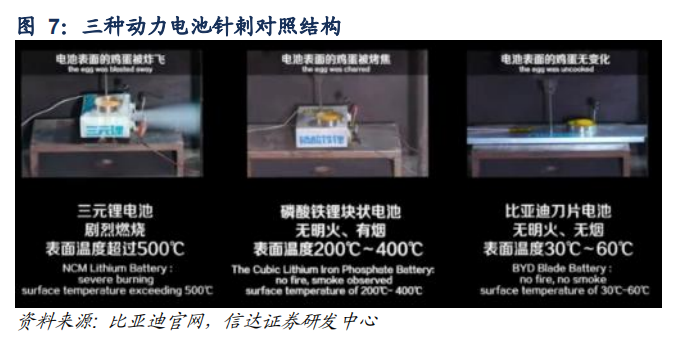

安全性方面,刀片電池在針刺穿穿透實驗中表現較好,穿刺后無明火,無煙且溫度僅 30-60℃左右,而同情景下磷酸鐵鋰電池 和三元電池表面溫度分別達到 200℃~400℃和 500℃,表面雞蛋被烤焦和炸飛。對此實驗結果,中國科學院院士歐陽明高分 析指出刀片電池的設計使得它在短路時產熱少、散熱快,評價刀片電池的表現“非常優異”。比亞迪表示刀片電池體現了公司 徹底終結新能源汽車安全痛點的決心,更有能力將引領全球動力電池技術路線重回正道,把“自然”這個詞從新能源汽車的 字典里徹底抹掉。

應用現狀來看,目前刀片電池只在比亞迪漢純電車型搭載應用,另外其他多數汽車品牌目前也正在與比亞迪探討基于刀片電 池技術的合作方案。

根據工信部最新一批新能源汽車推廣目錄信息來看,比亞迪漢 EV 的 NEDC 續航里程為 550km(雙電機車型)、605km(單電 機車型),配備電池系統能量密度為 140Wh/kg。雖然質量能量密度表現一般,但從續駛里程來看,“刀片電池”體積能量密度 優勢得以發揮。

CTP vs.刀片:兩種技術在提升封裝效率上類似,均能大幅提高成組效率(能量密度),CTP 從模組入手,刀片電池從電芯入 手。但結構的區別(CTP 大模組,刀片電池電芯小片列陣)導致兩者在應用方面存在一些優劣勢,CTP 的單體電芯容量從 50Ah 提升至超過 200Ah,大片化更加節省空間和耗材,能量密度方面優于刀片電池,但同時也犧牲了一定的耐久性和適配性。

耐久性方面,CTP 技術考慮到體積封裝效率的最大化,大模組之間的連接可靠性更容易受到對角線反復切應力的影響,對于 高壓線束和冷卻系統的連接挑戰比較大,長期使用的可靠性有待驗證。而刀片電池實際上仍然保留了模組封裝和電池包封裝 的整體構型,其電池包封裝將有可能根據車型需要,預留形變空間,避免超薄大電芯直接受力。因此耐久性方面刀片可能優 于 CTP。

適配性方面,CTP 大模組的高度不可改變(而且并不夠輕薄),同時需要配套配型外殼,以適配安裝在不同的車型上。這樣的 結構需要整車廠家在產品規劃上相應作出調整,而比較困難的問題在于目前還沒有大規模銷量作為開發的支撐,廠家針對單 一電池供應商的配型需要做設計調整風險較大。刀片的窄邊做得盡量小,這就意味著在垂直高度上可以更容易適應高底盤和 低底盤車型的需要。因此在適配性和靈活性方面刀片電池優于 CTP 電池。